20 receptura odabranih radova za izložbu u produkciji je angažovalo gotovo svaku tehnologiju sa kojom raspolažemo, roll to roll, flatbed.

Ono što je sve nas podiglo, je kompleksnost umetničkih radova. Korišćenje maksimuma potencijala ljudi i tehničkih mogućnosti opreme. Proces tehnološkog sagledavanja recepture, planiranje, koordinacija i egzekucija su na prvom mestu bili mentalna napetost pojedinačno i timski. Što je izazov bio veći ona se pojačavala, tražila od nas viši nivo i donela neka nova iskustva:

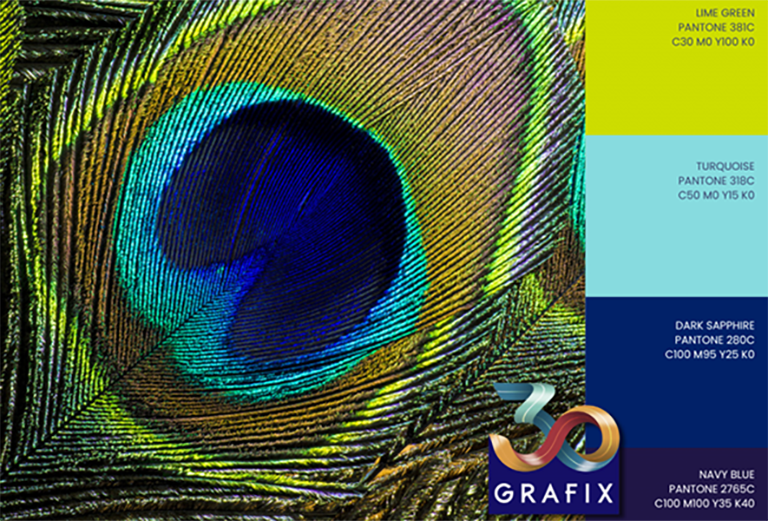

Kako se korišćeni materijali ponašaju na štampi, kombinovanje više vrsta materijala, izazovi u spajanju različitih materijala, nove tehnologije za lepljenja, nove tehnologije štampe bele boje i laka na nestandardnim materijalima…

Za projekat iskoristili smo 32 različita materijala, koji iako poznati, završili su sa potpuno novim pristupom i primenom.

Prvi put smo radili obostranu višeslojnu štampu velikog i teškog komada akrila, na nov način smo radili metalik materijale sa štampom bele boje i laka, sečenje drveta na laseru, njegovo štampanje i kombinovanje na više slojeva, kombinovanje akrila i providne folije sa štampom, savijanje aluminijum kompozitnog materijala u više smerova…

Iskustva dobijena sa materijalima su neprocenjiva za rad na nekim budućim projektima!

Spajanje delova

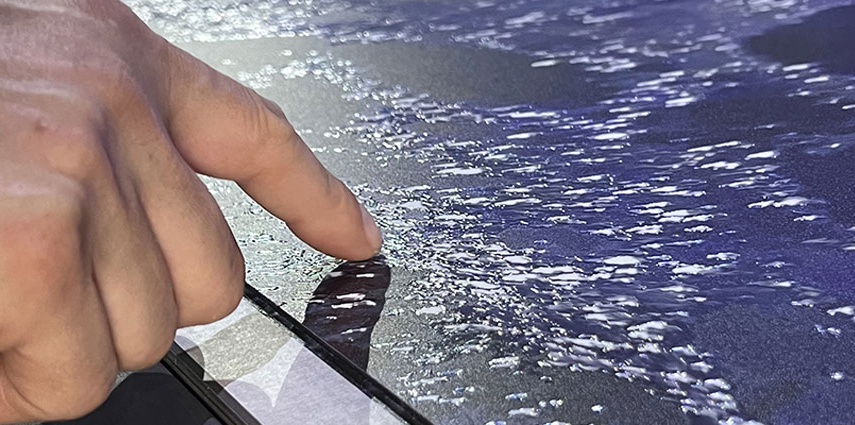

Kompleksni radovi su imali više ili veliki broj delova. Spajanje delova je nedigitalni postupak i samim tim zahteva veliko iskustvo i poznavanje svojstva materijala. Pored kolega iz radionice koji su obezbedili lightbox-ove, ramove, nosače, sečenje drveta na laseru… kolege iz štampe i dorade su stekle neka nova iskustva, kako po pitanju izbora lepka, lepljenja, kaširanja materijala, opsecanja, savijanja, bušenja, u štafljenju, sastavljanju… Verujem da smo svi napredovali u novim veštinama, preciznosti i kvalitetu finalnog proizvoda.

Kontrola kvaliteta

Kod komercijalnih poslova, podrazumevamo termin “produkcijski kvalitet”, koji je neka vrsta

kompromisa između brzine izrade i kvaliteta otiska.

Kod ovog projekta, podrazumevao se samo najviši kvalitet, stoga je kontrola kvaliteta bila „noćna mora“ u proizvodnji. Ako je uočena bilo kakva anomalija na materijalu, materijal bi se menjao, ukoliko je dolazilo do grešaka, ogrebotina u štampi, štampa bi se ponavljala. Naravno da se u živoj proizvodnji takve stvari dešavaju, ali s obzirom na naše iskustvo, kolege iz dizajna i štampe su ih svele na minimum! Konačno, zadovoljni smo!

Koliko sastanaka smo imali?

83? 183? Da bismo došli do konačnog rada bilo je potrebno proći kroz: izbor radova, definisanje, izrada uzoraka, korigovanje uzoraka, priprema za štampu, štampa, sečenje, sklapanje i kontrola!

Projekat je zamišljen kao više mesečni, konkretno 6 meseci za razvoj i produkciju. Iako je vremena bilo dovoljno, ipak se radi o dvadeset unikata složene recepture.

Sastanke smo imali dnevno, nedeljno, a ako je bilo potrebno i više puta dnevno u raznim sastavima.

Ključna reč upravljanje. Projekat je tražio da svo iskustvo iz komercijalne organizacije u punom obimu primenimo na projekat. Razmišljenje od 2000 komada svedemo na 20.

Mislim da je važno istaći da je čitav projekat tekao u prirodnom ritmu bez kriza i da su problemi rešavani brzo i efikasno. Naravno da ćemo te probleme brzo zaboraviti, ostati bogatiji za vredno iskustvo i pamtiti samo uspešne i efikasne realizacije!